Respire

Cronograma

| Cronograma do projeto | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Protótipo de unidade de sensoriamento

Os parágrafos seguintes abordam as funcionalidades, componentes utilizados e as dificuldades encontradas na confecção do primeiro protótipo do dispositivo para sensoriamento das variáveis ambientais temperatura, umidade, CO2 e material particulado.

É importante lembrar que esse protótipo é apenas uma versão inicial confeccionada com o intuito de testar os componentes confinados em um case e trazer a discussão relacionada ao desenho de um circuito impresso apropriado para o dispositivo, assim como, o desenho de um case que possa abrigar a placa de circuito impresso e seus componentes.

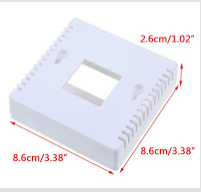

O protótipo foi confinado em case tipo gabinete caixa plástica mostrado na Figura 1(a), projetada para display LCD 16X2. As dimensões da caixa plástica são 8.6cm de altura, 8.6cm de largura e 2.6cm de profundidade como mostrado na Figura 1(b).

| |

|

A caixa precisa abrigar um sensor de material particulado SPS30 mostrado na Figura 2(a), um sensor de temperatura, umidade e CO2 SCD30 mostrado na Figura 2(b), um LCD 16X2 e um microcontrolador com WiFi NodeMCU ESP8266-12E.

| |

|

Os componentes foram montados em placa de fenolite perfurada.

O protótipo em questão tem as seguintes funcionalidades:

- Sensoriamento das variáveis ambientais temperatura, umidade, CO2 e material particulado (PM1, PM2.5, PM4 e PM10).

- Apresentação no display LCD das variáves temperatura, umidade, CO2 e material particulado (PM2.5 e PM10).

- Conexão do chip ESP8266 a uma rede WiFi através de SSID e senha.

- Envio dos dados sensoriados para a plataforma ThingSpeak para análise da precisão das medições.

Os dados coletados e enviados para a plataforma ThingSpeak são apresentados na sequência.

Medição de CO2

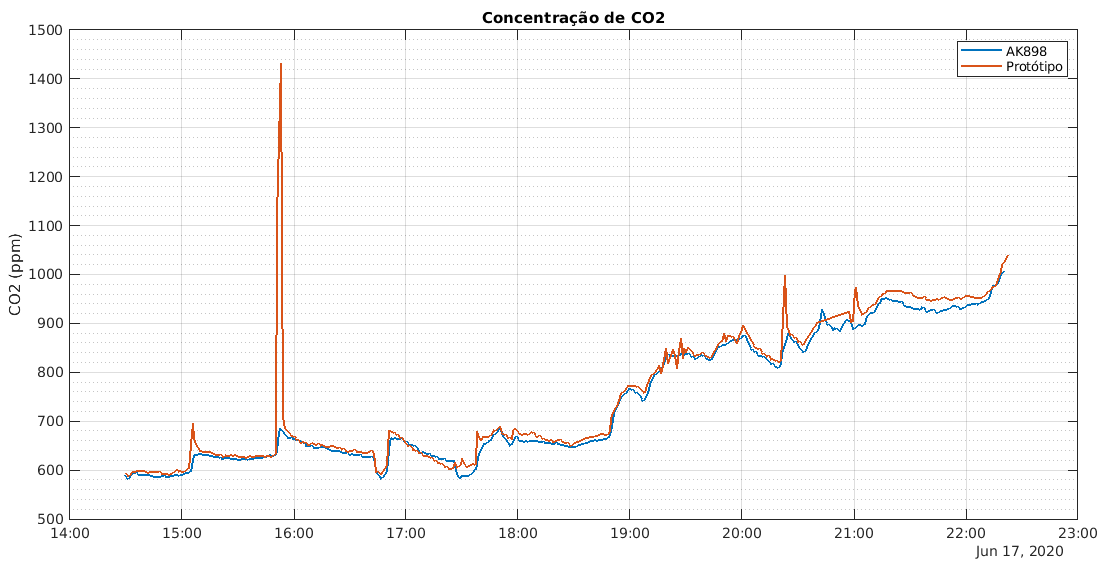

Na Figura 3 é mostrado o registro feito na plataforma ThingSpeak das medições de CO2 do protótipo com os sensores SPS30 e SCD30 da Sensirion e os registros do sensor AK898.

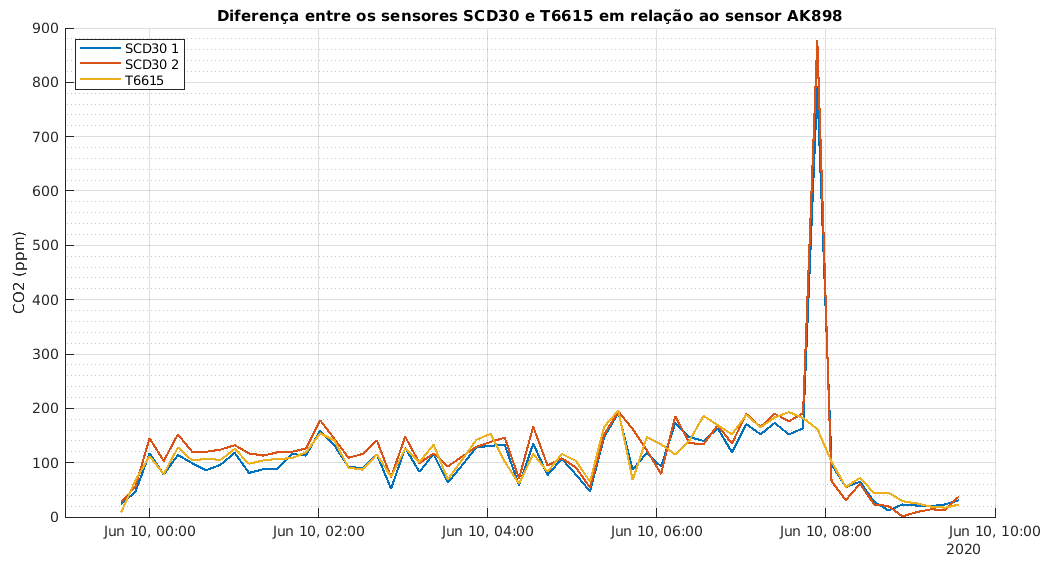

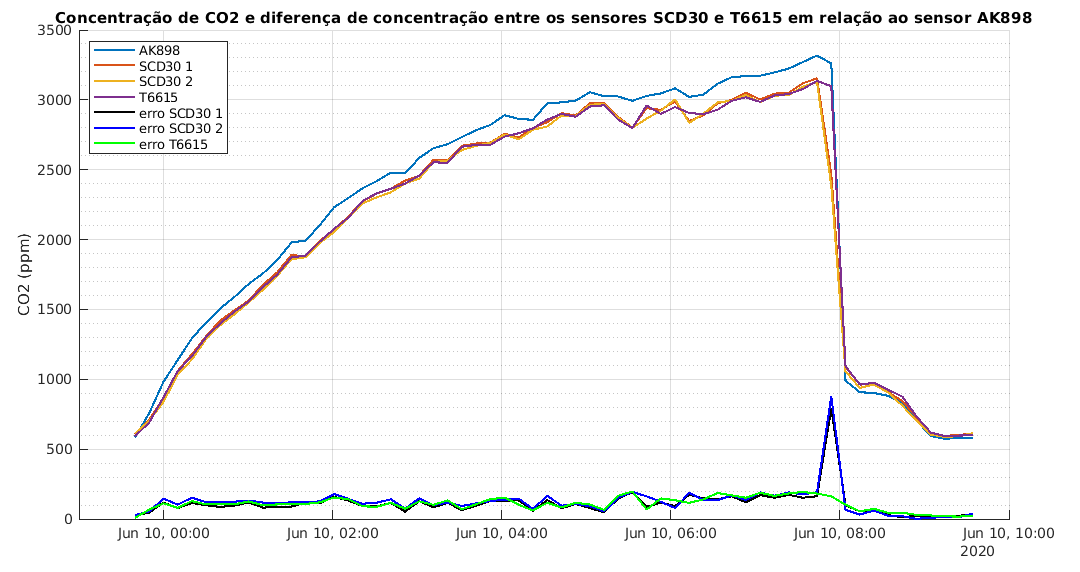

Na Figura 7(a) é mostrado o erro de medição dos sensores em relação aos registros do sensor AK898 e a Figura 7(b) é possível visualizar que no momento em que os sensores registraram o maior erro de medição houve uma mudança brusca na concentração de CO2 registrada por todos os sensores.

| |

|

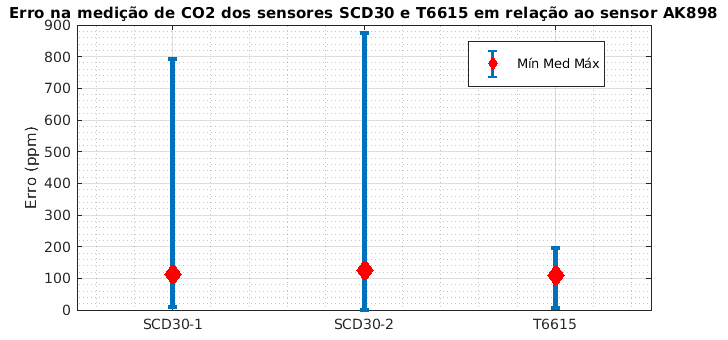

Na Figura 8 é possível visualizar o erro mínimo, médio e máximo na medição de CO2 dos sensores SCD30 e Telaire T6615 em comparação aos registros do sensor comercial AK898.

Medição de Temperatura

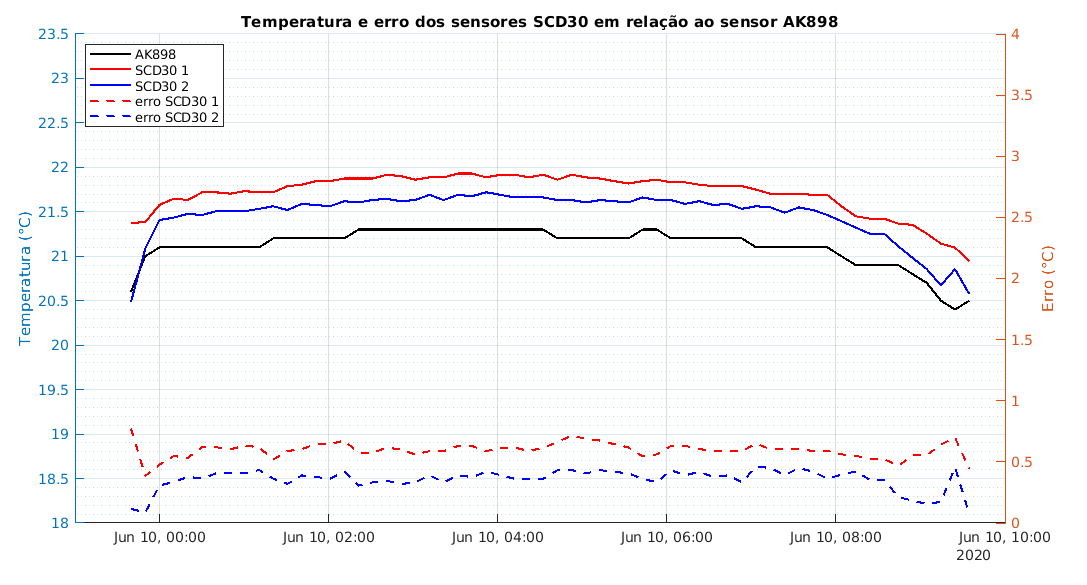

No gráfico abaixo é possível visualizar a temperatura registrada e o erro desses registros em comparação com o sensor AK898.

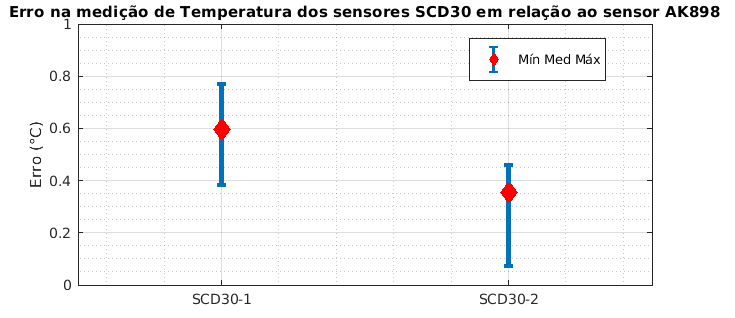

Na Figura 10 é possível visualizar o erro mínimo, médio e máximo na medição de temperatura dos sensores SCD30 em comparação aos registros do sensor comercial AK898.

O erro máximo nos registros do sensor SCD1 foi de 0,77 °C e do sensor SCD2 foi 0,46 °C.

Medição de Umidade

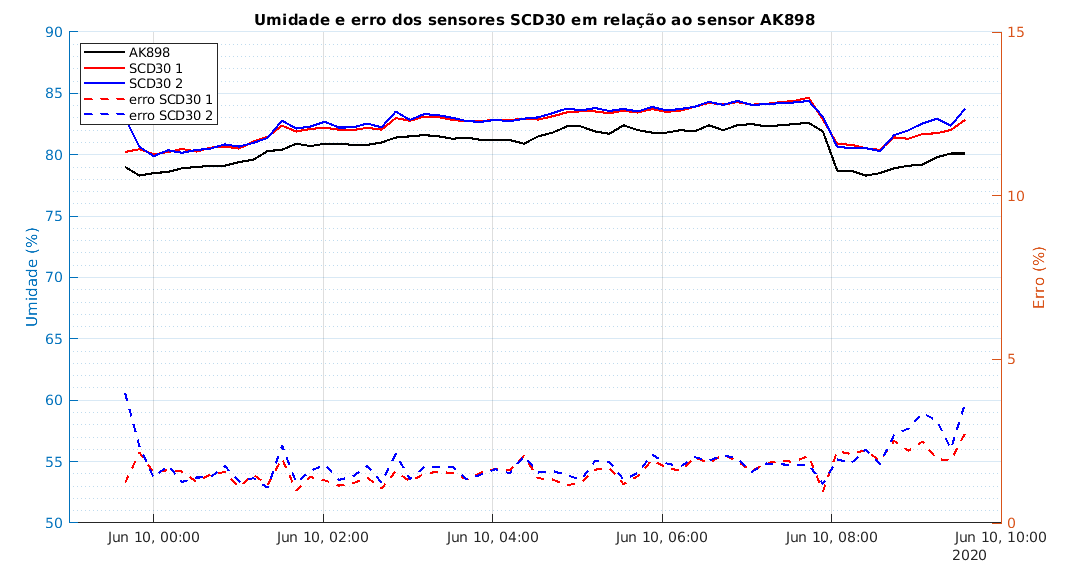

Na Figura 11 é possível visualizar a Umidade registrada e o erro desses registros em comparação com o sensor AK898.

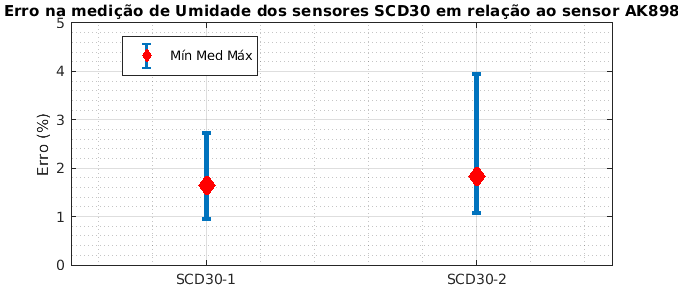

Na Figura 12 é possível visualizar o erro mínimo, médio e máximo na medição de umidade relativa dos sensores SCD30 em comparação aos registros do sensor comercial AK898.

O erro máximo nos registros do sensor SCD1 foi de 2,7% e do sensor SCD2 foi 3,9%. O erro médio foi 1,6% e 1,8% respectivamente.