Mudanças entre as edições de "Respire"

| Linha 55: | Linha 55: | ||

{| border="0" cellpadding="10" cellalignment="center" | {| border="0" cellpadding="10" cellalignment="center" | ||

|- | |- | ||

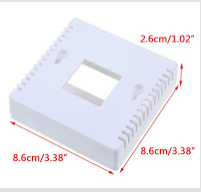

| − | |[[Arquivo:Case1.PNG| 250 px |center]] <center> Figura 1(a). Case caixa plástica </center> | + | |<center> Figura 1(a) </center>[[Arquivo:Case1.PNG| 250 px |center]] <center> Figura 1(a). Case caixa plástica </center> |

| − | ||[[Arquivo: Case1dimensao.PNG| 250 px |center]] <center> Figura 1(b). Dimensões do case </center> | + | ||<center> Figura 1(b) </center>[[Arquivo: Case1dimensao.PNG| 250 px |center]] <center> Figura 1(b). Dimensões do case </center> |

|} | |} | ||

Edição das 11h23min de 19 de junho de 2020

Cronograma

| Cronograma do projeto | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Protótipo de unidade de sensoriamento

Os parágrafos seguintes abordam as funcionalidades, componentes utilizados e as dificuldades encontradas na confecção do primeiro protótipo do dispositivo para sensoriamento das variáveis ambientais temperatura, umidade, CO2 e material particulado.

É importante lembrar que esse protótipo é apenas uma versão inicial confeccionada com o intuito de testar os componentes confinados em um case e trazer a discussão relacionada ao desenho de um circuito impresso apropriado para o dispositivo, assim como, o desenho de um case que possa abrigar a placa de circuito impresso e seus componentes.

O protótipo foi confinado em case tipo gabinete caixa plástica mostrado na Figura 1(a), projetada para display LCD 16X2. As dimensões da caixa plástica são 8.6cm de altura, 8.6cm de largura e 2.6cm de profundidade como mostrado na Figura 1(b).

A caixa precisa abrigar um sensor de material particulado SPS30 mostrado na Figura 2(a), um sensor de temperatura, umidade e CO2 SCD30 mostrado na Figura 2(b), um LCD 16X2 e um microcontrolador com WiFi NodeMCU ESP8266-12E.

| |

|

Os componentes foram montados em placa de fenolite perfurada.

O protótipo em questão tem as seguintes funcionalidades:

- Sensoriamento das variáveis ambientais temperatura, umidade, CO2 e material particulado (PM1, PM2.5, PM4 e PM10).

- Apresentação no display LCD das variáves temperatura, umidade, CO2 e material particulado (PM2.5 e PM10).

- Conexão do chip ESP8266 a uma rede WiFi através de SSID e senha.

- Envio dos dados sensoriados para a plataforma ThingSpeak para análise da precisão das medições.

Os dados coletados e enviados para a plataforma ThingSpeak são apresentados na sequência.

Medições de CO2, temperatura e umidade

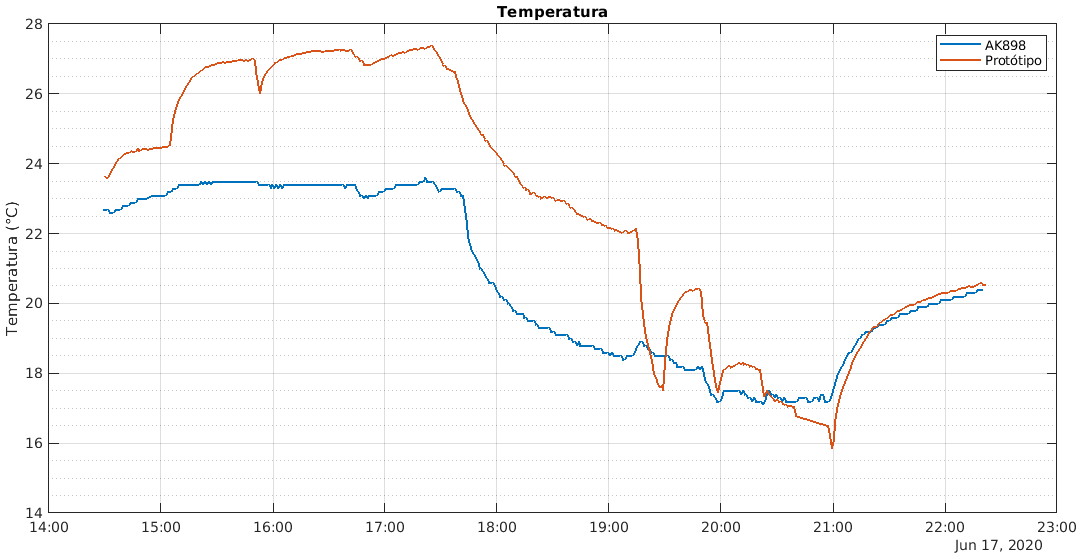

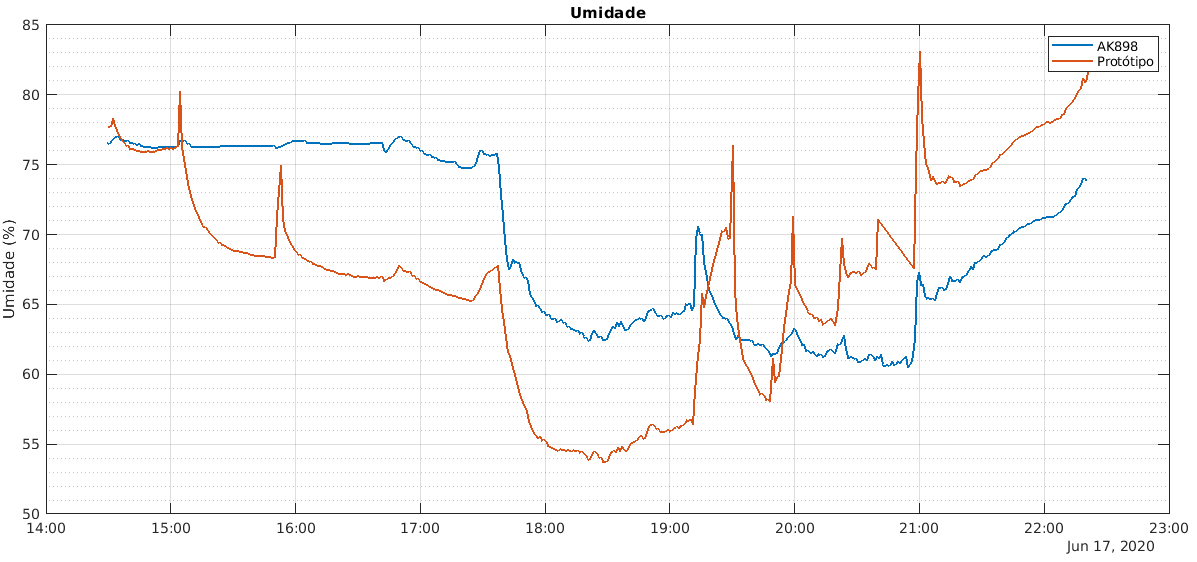

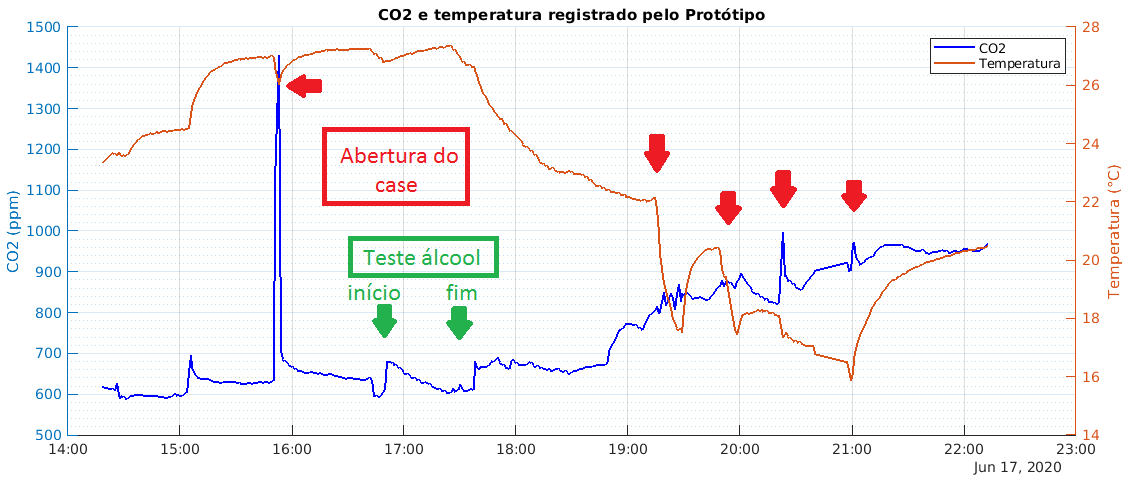

As medições de de CO2, temperatura e umidade foram feitas em duas etapas. Durante a primeira etapa também foi realizado um teste com álcool gel próximo aos sensores para observar sua resposta em relação a essa substância. Na primeira etapa foi observado o efeito causado pelo confinamento dos sensores no case. Apesar do case possuir aberturas laterais por onde o ar podia passar, as medições de temperatura e umidade foram extremamente comprometidas. Já as medições de CO2 foram satisfatórias mesmo com os sensores confinados no case. A Figura 3 mostra os valores de CO2 e temperatura registrados na primeira etapa de medições. As setas em cor vermelho apontam os momentos em que o case foi aberto para upload de um novo código de programação que definia um novo valor de calibração para o cálculo de temperatura. As setas em cor verde indicam o início e o fim do teste com álcool gel.

É observado na Figura 3 que nos momentos de abertura do case a temperatura diminuia, indicando que a temperatura estava superior a temperatura real do ambiente quando o case estava fechado. Já a concentração de CO2 apresentava um pico nas medições no momento de abertura do case, justificado pela respiração próximo ao case no momento de abertura e upload de código.

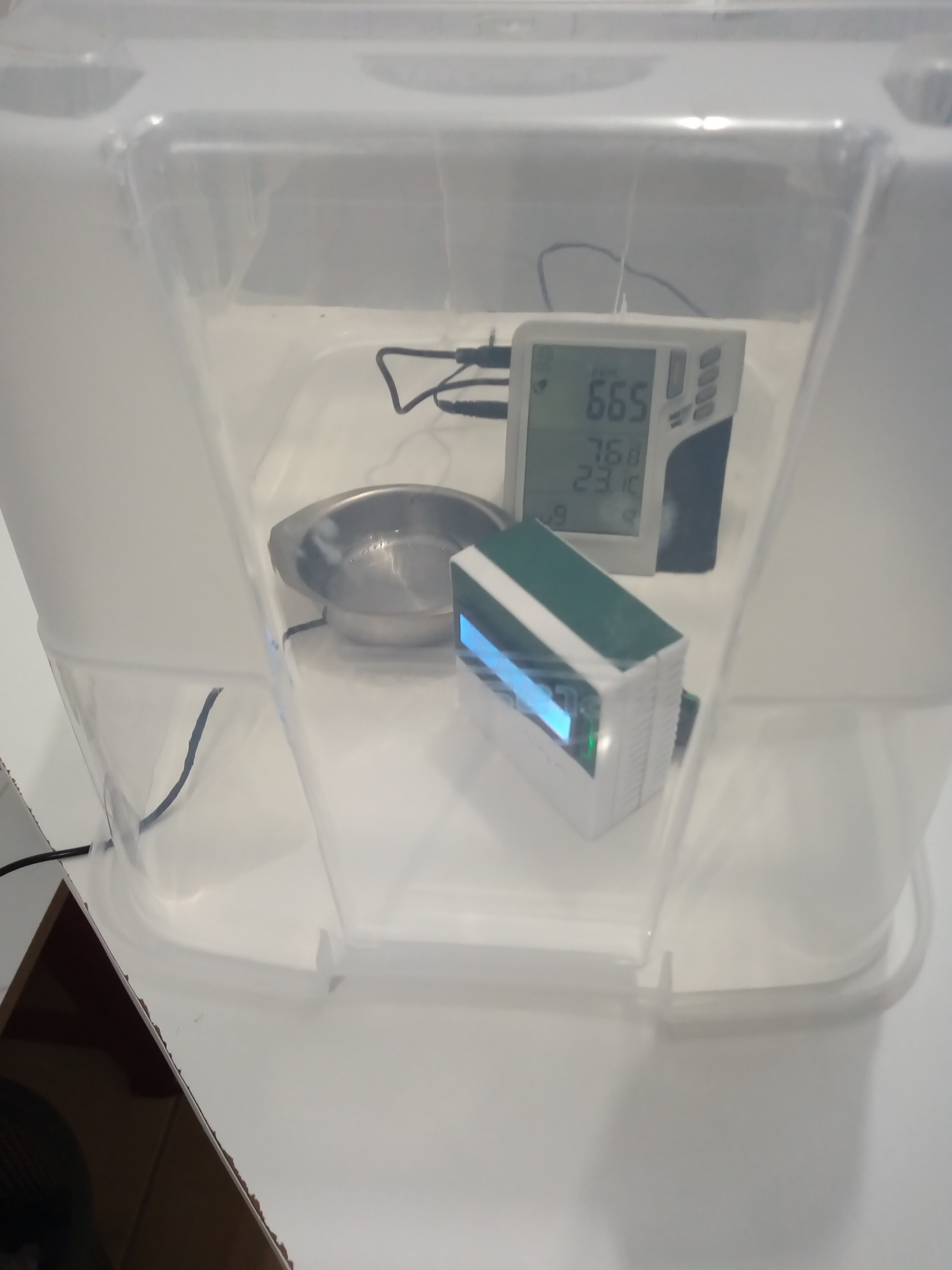

Nos tópicos seguintes são mostrado para fins de comparação os registros feitos na plataforma ThingSpeak das medições de CO2, temperatura e umidade do protótipo com os sensores SPS30 e SCD30 da Sensirion e os registros do sensor AK898 (sensor comercial). A Figura 4 mostra o sensor comercial AK898 e a primeira versão do protótipo confeccionada para os testes iniciais.

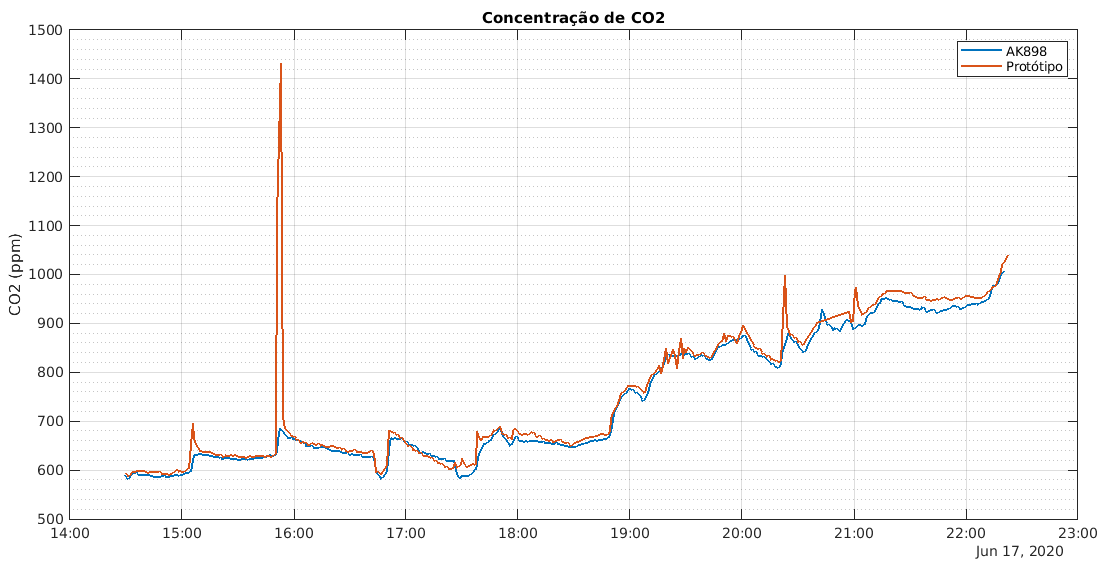

Medição de CO2

Na Figura 3 é mostrado o registro feito na plataforma ThingSpeak das medições de CO2 do protótipo com os sensores SPS30 e SCD30 da Sensirion e os registros do sensor AK898.

Medição de Temperatura

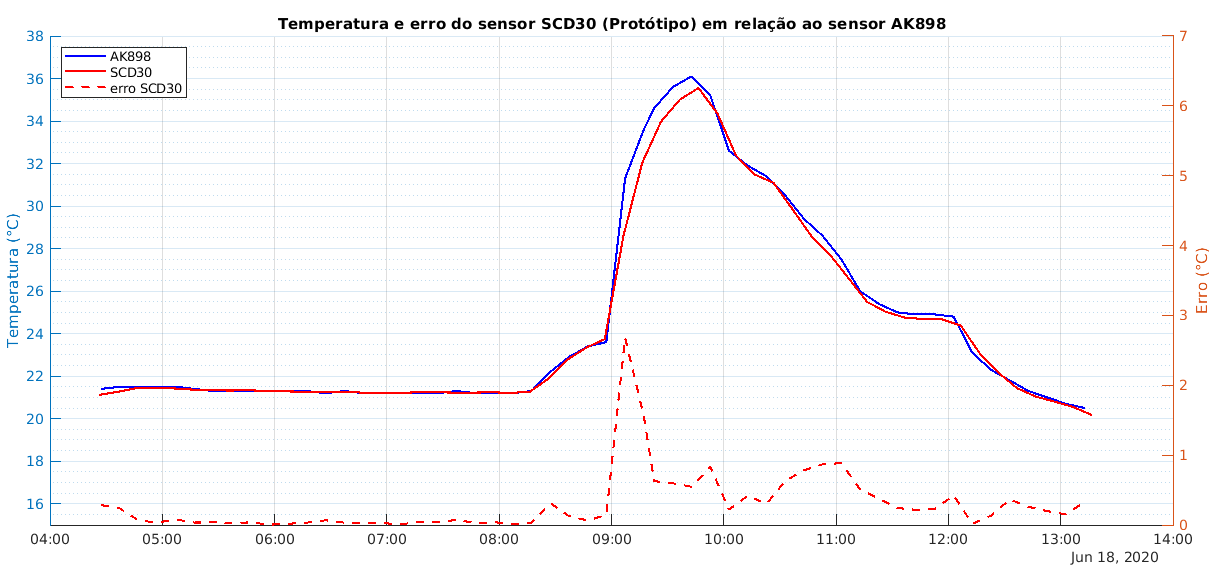

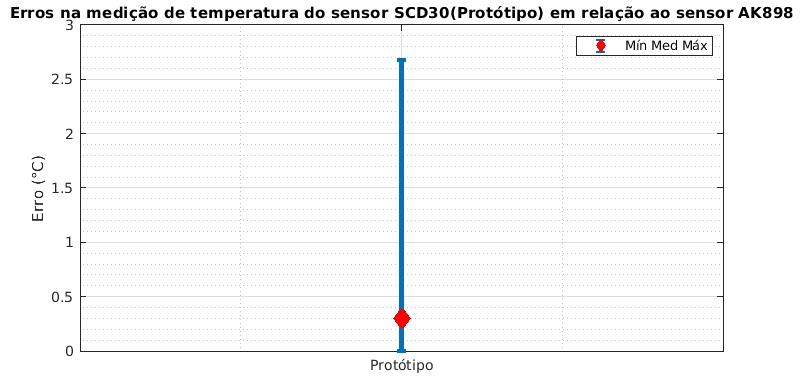

No gráfico abaixo é possível visualizar a temperatura registrada e o erro desses registros em comparação com o sensor AK898.

Na Figura 10 é possível visualizar o erro mínimo, médio e máximo na medição de temperatura dos sensores SCD30 em comparação aos registros do sensor comercial AK898.

O erro máximo nos registros do sensor SCD1 foi de 0,77 °C e do sensor SCD2 foi 0,46 °C.

Medição de Umidade

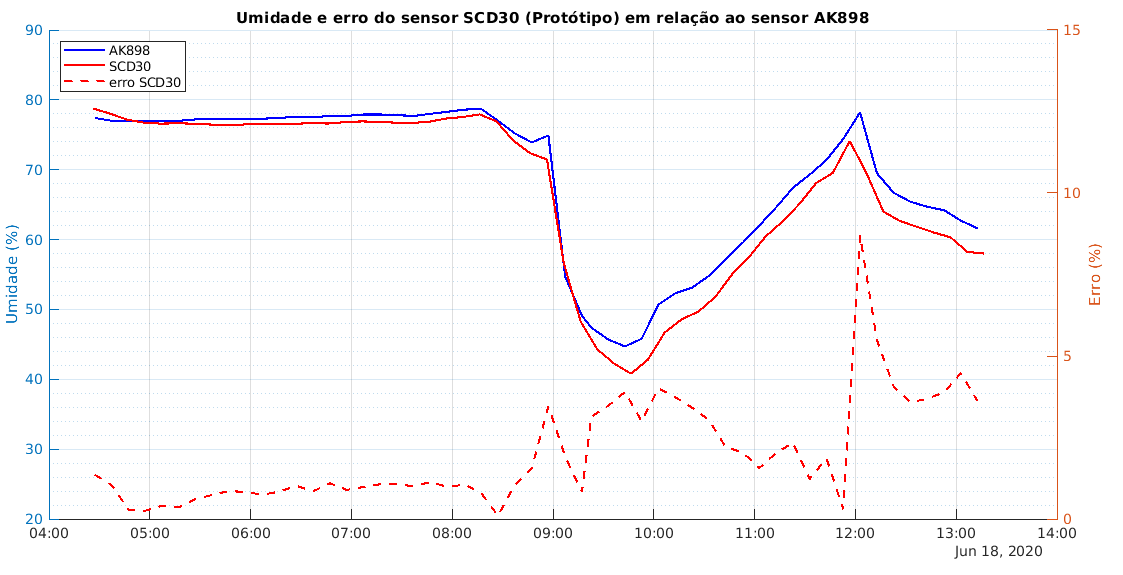

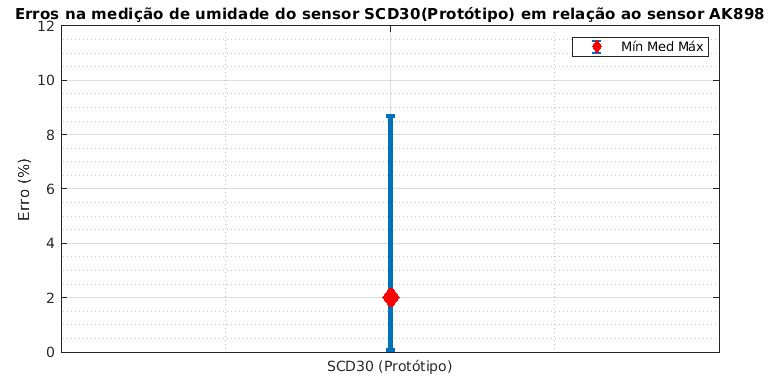

Na Figura 11 é possível visualizar a Umidade registrada e o erro desses registros em comparação com o sensor AK898.

Na Figura 12 é possível visualizar o erro mínimo, médio e máximo na medição de umidade relativa dos sensores SCD30 em comparação aos registros do sensor comercial AK898.

O erro máximo nos registros do sensor SCD1 foi de 2,7% e do sensor SCD2 foi 3,9%. O erro médio foi 1,6% e 1,8% respectivamente.